3D-AOI(3C电子)检测

检测PCBA(3D-AOI)

先进光学检测设备。检查覆盖率、灵活性、可支持性以及编程方法等方面,3D AOI皆可发挥其卓越的协同作用。 3D AOI检测范围广泛,覆盖焊点缺陷、低对比元件位置、错件检查等。

检测项目:缺件、偏移、立碑、侧立、多锡、少锡、高度、IC引脚虚焊、零件起翘、BGA翘起,可测PCB绿油出的异物,飞料,OCV技术检测错件和反向

检测精度:XY-25M,Z-2~20μm

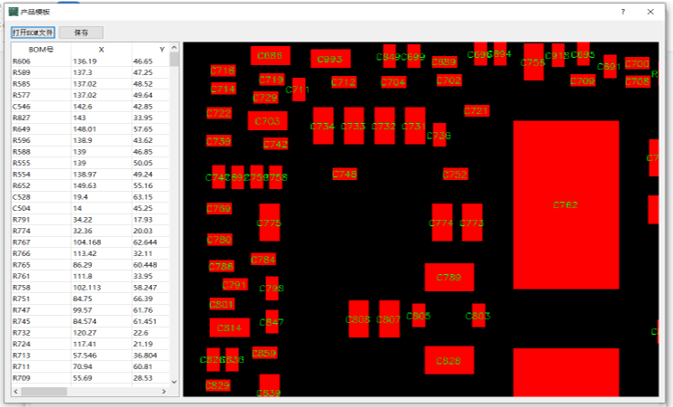

系统优势:自动化程度高,自动导入线路图纸及BOM清单,智能建模。

|

|

系统检测功能

|

系统检测功能 |

检测方法 |

功能描述 |

检测标准 |

|

检测元器件缺失 |

2D/3D |

•检测样板数据获取 •样板数据分析 •被检板与标准版元件比对 |

错漏/有无 |

|

检测元器件破损 |

2D/3D |

•标准样板元器件数据获取 •标准元器件数据分析 •元器件破损分析检测 |

2-10μm 10μm-20μm XY分辨率:25M |

|

导入PCBA设计图元件位置与序号 |

/ |

•设计图数据导入 •设计图数据内容解析 •元件位置、序号信息输出 |

导BOM数据,还需求导入Gerber数据,通过Gerber数据确定各元件器件焊盘的位置。从而确定在指定的型号PCB产品中,具体焊接了哪些元器件(因为BOM数据可能包含一款产品的多种型)。 |

|

产品规格适配 |

/ |

•规格资料导入 •规格资料解析 |

/ |

|

适配产品 |

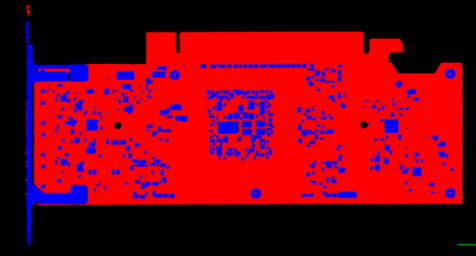

显卡、PCBA、集成电路板 |

||

检测流程

|

创建标准模板 |

缺失及破损检测 |

缺陷显示 |

|

1、文件智能导入 从器件清单文件导入/取得“设计图参数表”,元件编号, 位置坐标XY,方向, 正反面, 器件规格。 2、拍摄标准件点云数据 将基恩士相机拍摄数据转换成标准点云。以PCB板面为基准切分出“标准元器件分布点云”。(过滤掉较大焊盘,及杂质点)。 3、“标准器件点云”匹配“元件编号” 由于焊接时可能出现角度偏差,元件在PCB板上的摆放角度与设计角度可能会偏差,但中心点偏差会很小。可以采用质心分布,及特征方向的方法进行总体特征匹配。完成总体匹配后,将质心最相近的点的器件编号作为“标准元器件分布点云”中各元件的编号。 |

1、拍摄“检测件”的点云 2、对“检测件”的点云以PCB板面为基础进行切分,获得“检测件元器件分布点云”。(过滤掉较大焊盘,及杂质点) 3、将“检测件元器件分布点云”与“标准元器件分布点云”进行特征方向对齐。 4、计算“检测件元器件分布点云”中各元件质心,与“标准元器件分布点云”各元件质心坐标进行比对,偏差范围内没有元件质心点的,为“元件缺失”。 5、检测件元器件分布点云”中,判断各包含质心点的点云块,其面积(体积)是否少于指定的百分比,少于一定量,判定为“元件破损”。 |

1、以PCB板面为基准,投影生成元器件平面图; 2、在PCB平面图绘制缺失/破损元器件所在位置及编号; |

系统展示

|

|

|

|